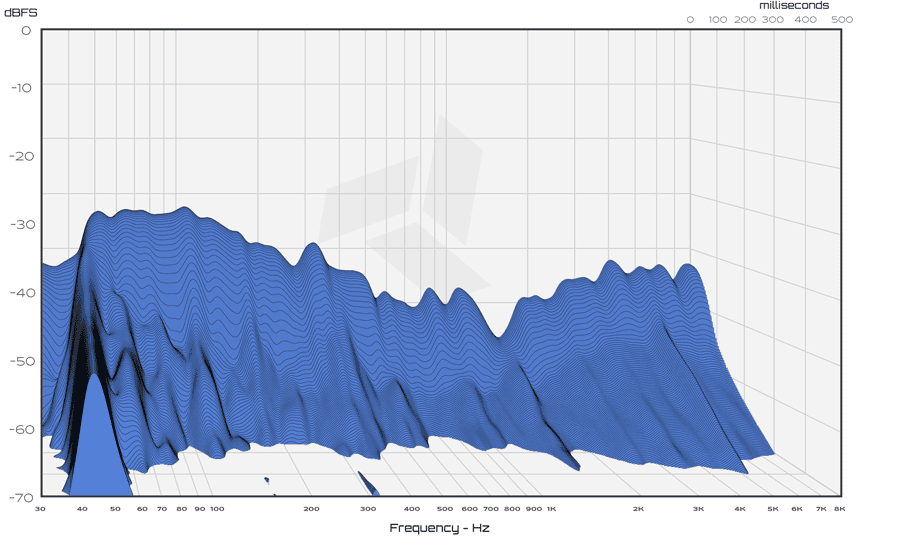

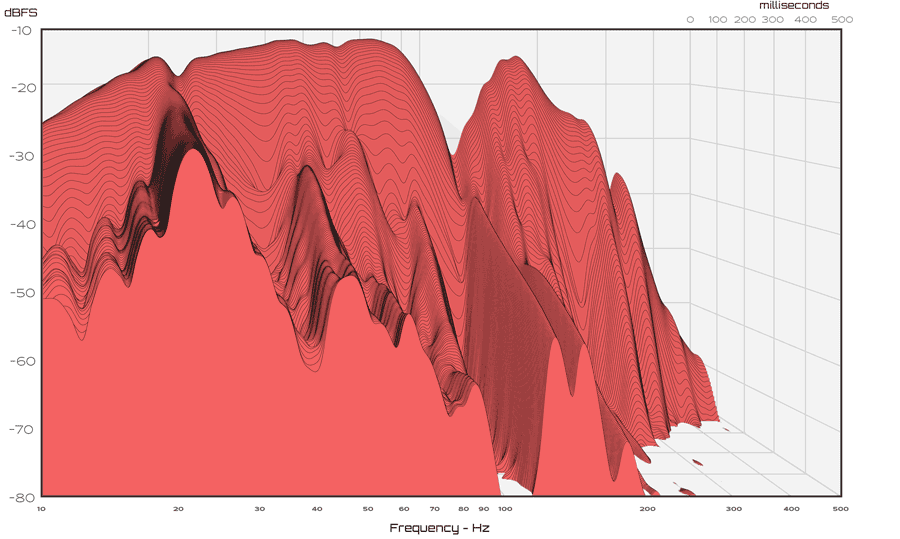

传输路径规避

在设计我们的 Carbide Base Diamond在设计页脚时,我们进行了实验,以量化传输路径规避的好处。

这是一种改进隔振器性能的概念,隔振器设计使用了在弯曲轴承滚道中滚动的球轴承。

首先,解释传输路径规避。

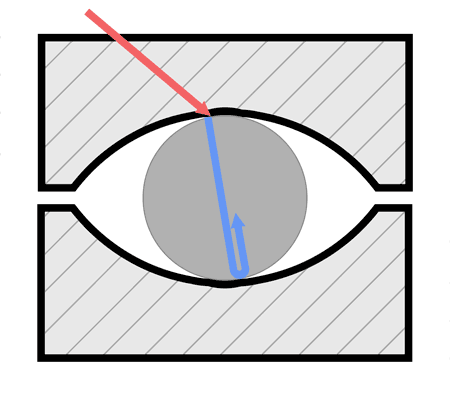

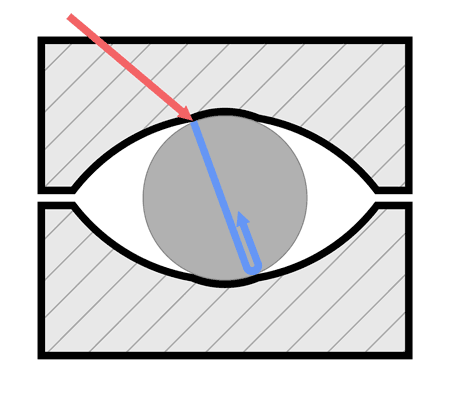

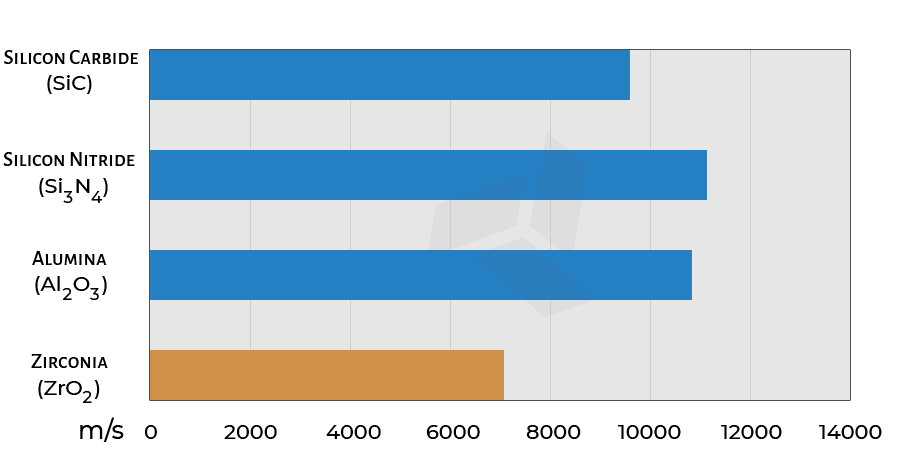

当滚珠轴承在弯曲的轴承滚道中滚动时遇到振动,振动能量以声波的形式进入轴承。

声波从轴承上与振动滚道接触的点进入。

声波穿过轴承后将到达另一侧,大部分能量将反射回进入点。

在理论上完美的弧形滚道中滚动的轴承在受到振动时将保持恒定的无阻碍运动。

因此,当声波反射回进入点时,轴承很可能已经从声波进入时的位置旋转开了。

由于原声波进入点不再与滚道表面接触,反射声波的出口路径被切断。

声波将在轴承内部折射和发散,最终以热量形式散失。

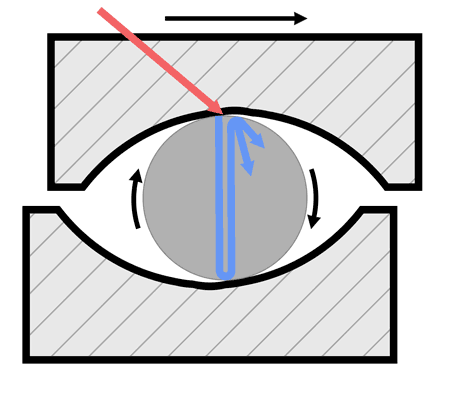

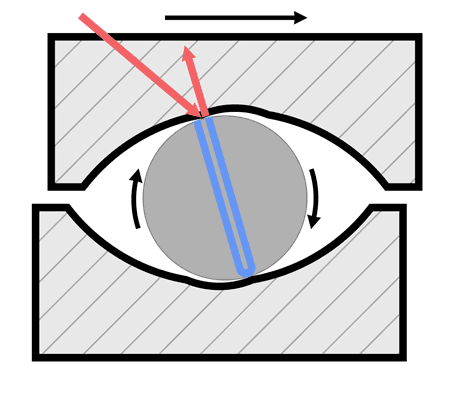

然而,轴承滚道并非完美无缺。

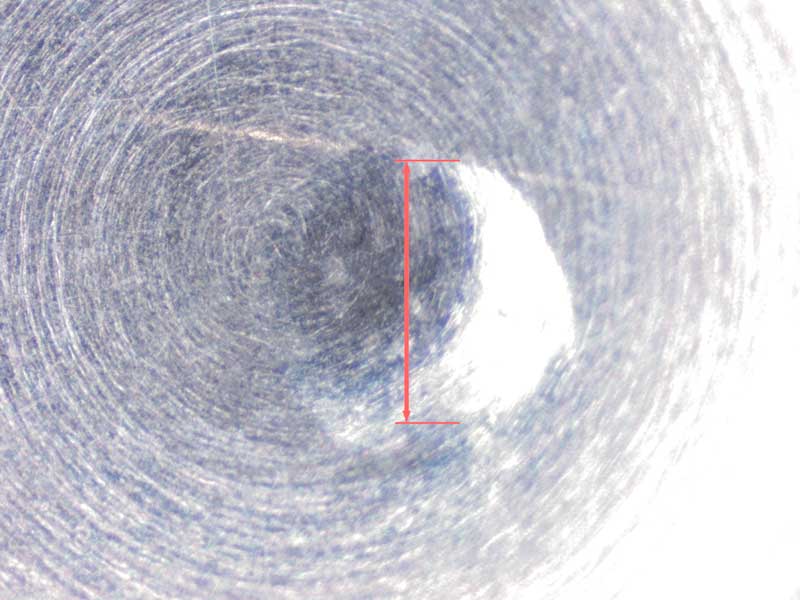

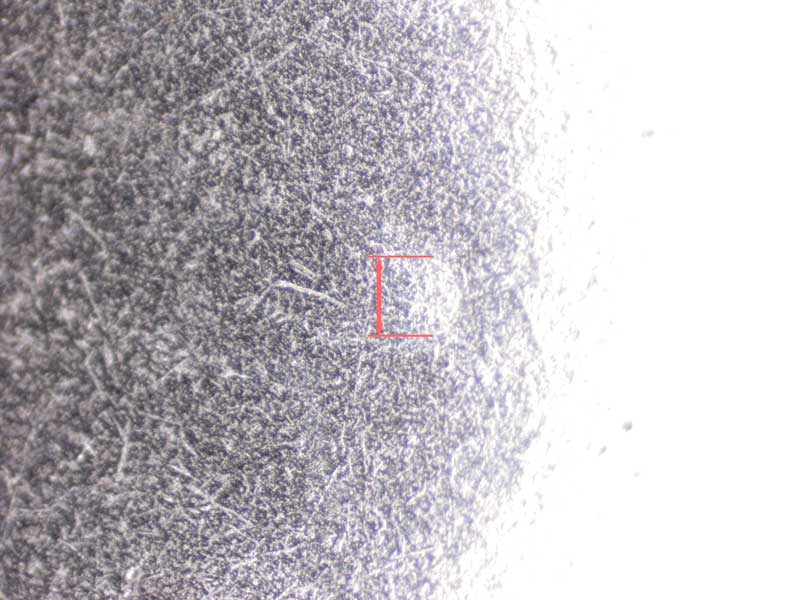

滚珠轴承将压力集中在一个无限小的点上。

当施加足够的载荷时,这种压力将不可避免地在轴承滚道中造成压痕。

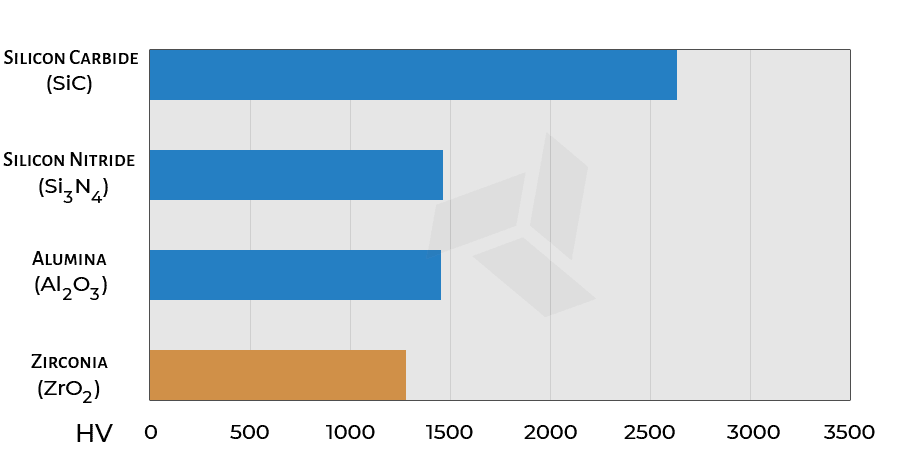

压痕直径取决于有效载荷重量、轴承半径、滚道曲率半径和滚道材料硬度[1]。

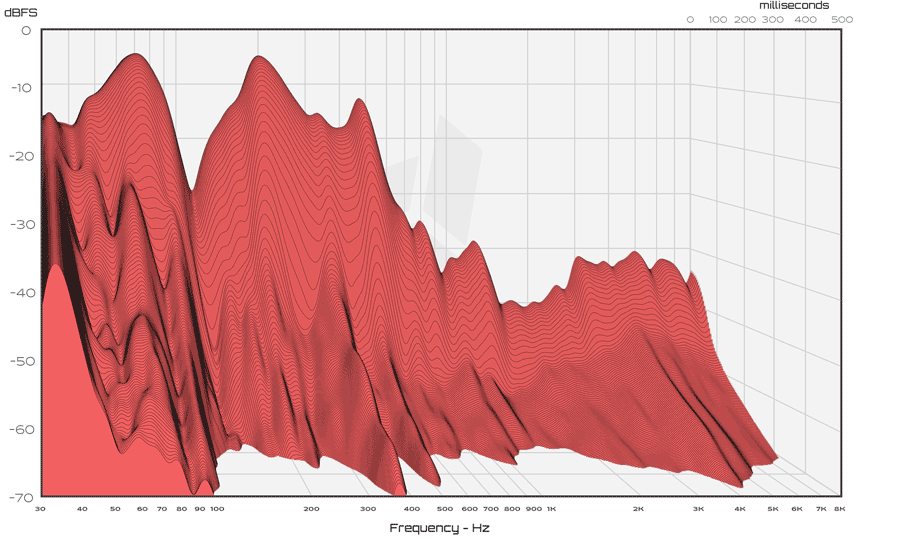

滚道压痕的不利影响

轴承滚道中压痕的存在从两个方面对隔振性能产生不利影响:

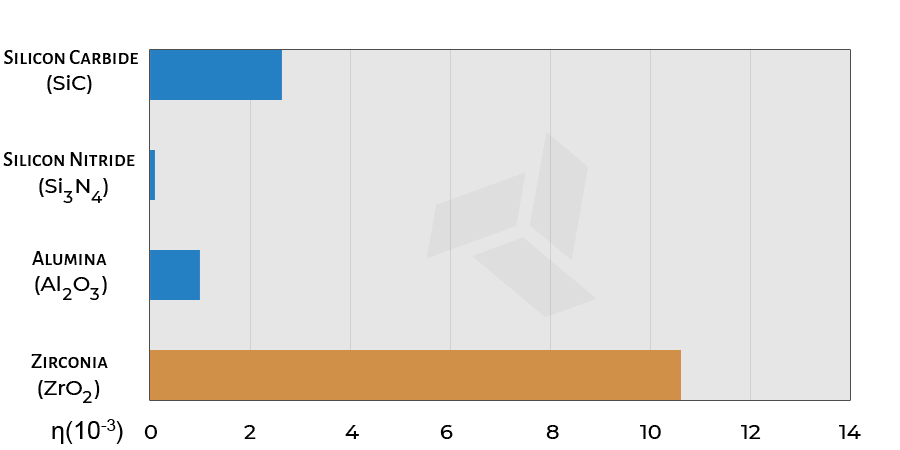

- 它增加了粘滞性,意味着轴承需要更大的力才能在滚道内运动。

这降低了设备对小振幅振动的响应能力和隔离能力。 - 轴承在滚道内的部分运动过程中将与压痕保持持续接触。

如果与压痕接触的时间长于声波穿过轴承再返回所需的时间,反射声波就能从入口接触位置返回。