Elastomeren met lage vormfactor gebruiken

Visco-elastische polymeren of elastomeren worden veel gebruikt in toepassingen voor trillingsregeling vanwege hun hoge dempingsvermogen. Elastomeren kunnen ook effectief laagfrequente trillingen isoleren door in bepaalde vormen gevormd te worden. Vormfactor is de kunstterm die gebruikt wordt om de isolatieprestaties van een bepaalde elastomeervorm te kwantificeren. De implicatie is dat hoe lager de vormfactor, hoe lager de potentiële resonantiefrequentie. Een lage resonantiefrequentie resulteert doorgaans in een grote bandbreedte van trillingsisolatie. Dit komt door de isolatie van trillingsfrequenties boven de resonantiefrequentie.

Voor de meest voorkomende vormen wordt vormfactor over het algemeen gedefinieerd als:

Het gemiddeld beladen oppervlak is het gemiddelde van het bovenste en onderste oppervlak dat de nuttige last draagt. Het opbollend oppervlak is het oppervlak dat vrij is om loodrecht op de belasting op te bollen.

De stabiliteit van een elastomeer kan onder een bepaalde vormfactor in gevaar komen als het materiaal steeds langer en smaller wordt. Sommige elastomeerfabrikanten raden aan om boven een vormfactor van 0,3 te blijven om knikken te voorkomen – een probleem dat ertoe kan leiden dat de ondersteunde apparatuur omvalt.

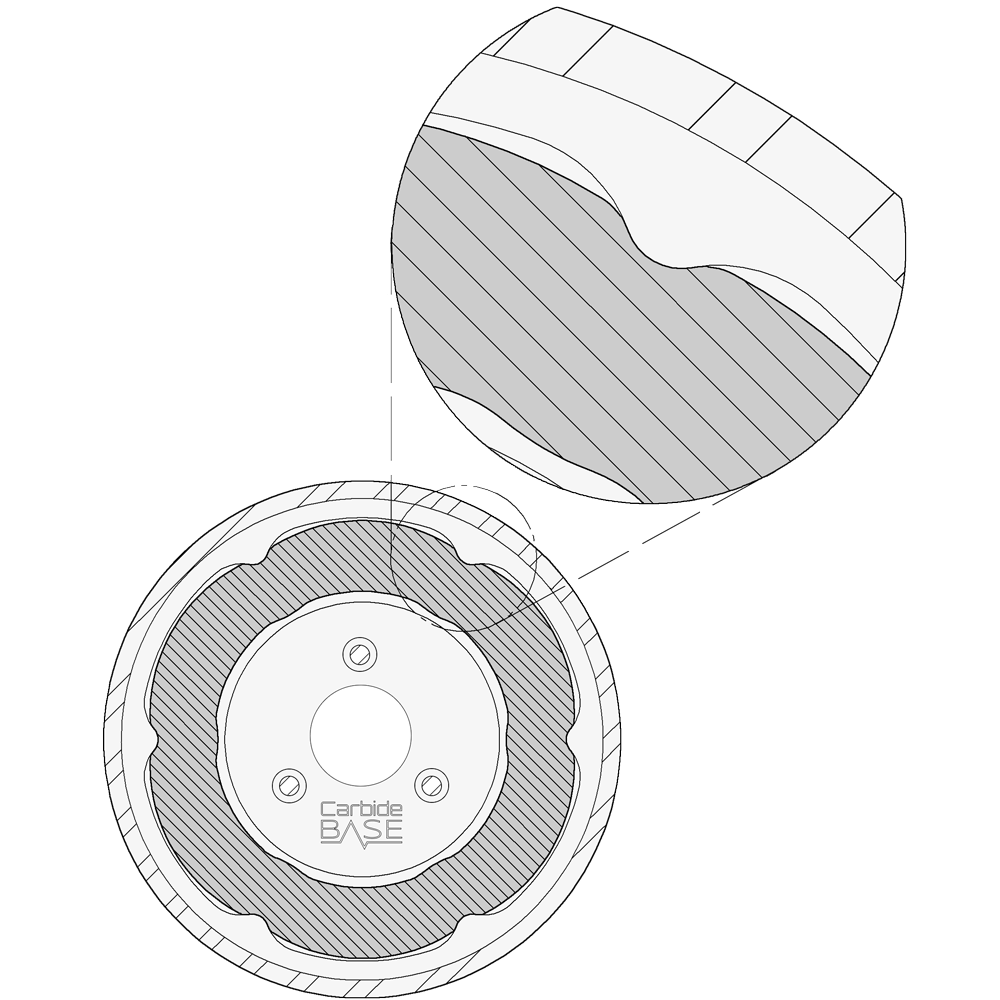

Bij het ontwerpen van het ViscoRing™-elastomeer dat gebruikt wordt in de

Carbide Basis

voetstukken werd een vormfactor van 0,17 gepland. Dit werd gekozen om de resonantiefrequentie zo laag te krijgen dat de laagste hoorbare frequenties effectief geïsoleerd konden worden.

Stabiliteit verbeteren

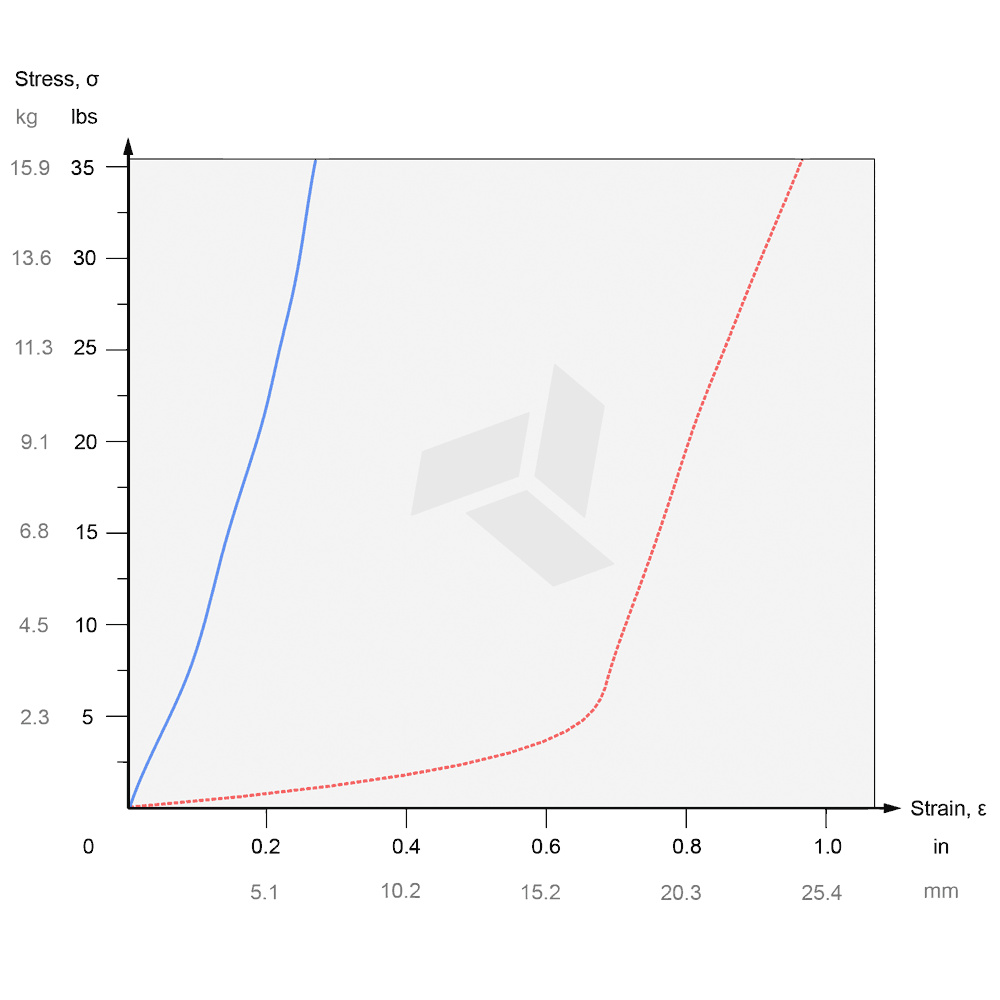

Er werd een experiment uitgevoerd om het vermogen van de ViscoRing™ te testen om een belasting verticaal te ondersteunen en knikken te voorkomen. Het experiment bestond uit het geleidelijk aanbrengen van gewicht en het meten van de verticale vervorming van het materiaal. Er werden gewichten aangebracht bovenop de medium ViscoRing™ in stappen van 1,13 kg (2,5 lbs) in een omgeving op kamertemperatuur. De verticale vervormingsafstand werd uitgezet in de vorm van de getoonde spanning-rek curve. De y-as vertegenwoordigt de spanning of het gewicht dat wordt uitgeoefend, en de x-as vertegenwoordigt de rek of verticale vervorming die wordt veroorzaakt door het gewicht dat wordt uitgeoefend.

De rode curve toont de ViscoRing™ alleen zonder behuizing. Het is te zien dat kort na het aanbrengen van het gewicht, het materiaal begon te knikken en aanzienlijk vervormde onder de belasting. Het materiaal ondersteunde zelfs een kleine massa slecht, wat te verwachten was gezien de extreem lage vormfactor.

Om de stabiliteit van de ViscoRing™ te verbeteren, werd er een behuizing voor ontworpen in het bovenste gedeelte van de Carbide Base voetstuk, zoals te zien is in de bovenstaande vereenvoudigde afbeelding. Om de omtrek van de ViscoRing™ te verstevigen en knikken te voorkomen, werden op regelmatige afstanden ribbels aangebracht. De ribbels werden op verschillende afstanden van de buitenkant van de ViscoRing™ geplaatst. Hierdoor kwam een aanzienlijk oppervlak vrij om naar buiten uit te puilen, waardoor veel van het prestatievoordeel van de lage vormfactor behouden bleef.

Naarmate de ViscoRing™ naar buiten uitstulpte, kwam een steeds groter percentage van het uitstulpingsoppervlak in contact met de schuine ribbels. Deze toename van de vormfactor met een toename van de massa van de nuttige lading gaf een consistentere resonantiefrequentie over een breder bereik van massa’s van de nuttige lading. Met andere woorden, de isolatieprestaties van de voetzool van carbidebasis werden constanter bij verschillende gewichten van de lading met dit progressieve ontwerp met vormfactor.

De blauwe curve toont dezelfde ViscoRing™ geplaatst in de behuizing van het bovenste gedeelte van de voet van de carbide basis. Er werd een relatief lineaire toename van de verticale vervorming met het aanbrengen van gewicht waargenomen. Het materiaal knikte niet zoals de bedoeling was. De stijfheid van het materiaal neemt uiteindelijk geleidelijk toe met toenemende spanning naarmate meer van het onbelaste oppervlak wordt verstevigd. Hierdoor werd het maximale draagvermogen van het materiaal wenselijk verhoogd.

Elastomeren kunnen niet tot een kleiner volume worden samengeperst. Daarom moeten elastomeren naar buiten kunnen uitpuilen om onder belasting te vervormen. De selectief verstevigde ViscoRing™ vertoonde geen plotselinge toename in helling of stijfheid, zoals zou zijn opgetreden als het materiaal niet verder zou opbollen. Een lage stijfheid of veerconstante is belangrijk om een lage resonantiefrequentie te bereiken met een veer-massasysteem zoals dit.

Horizontale isolatie verbeteren

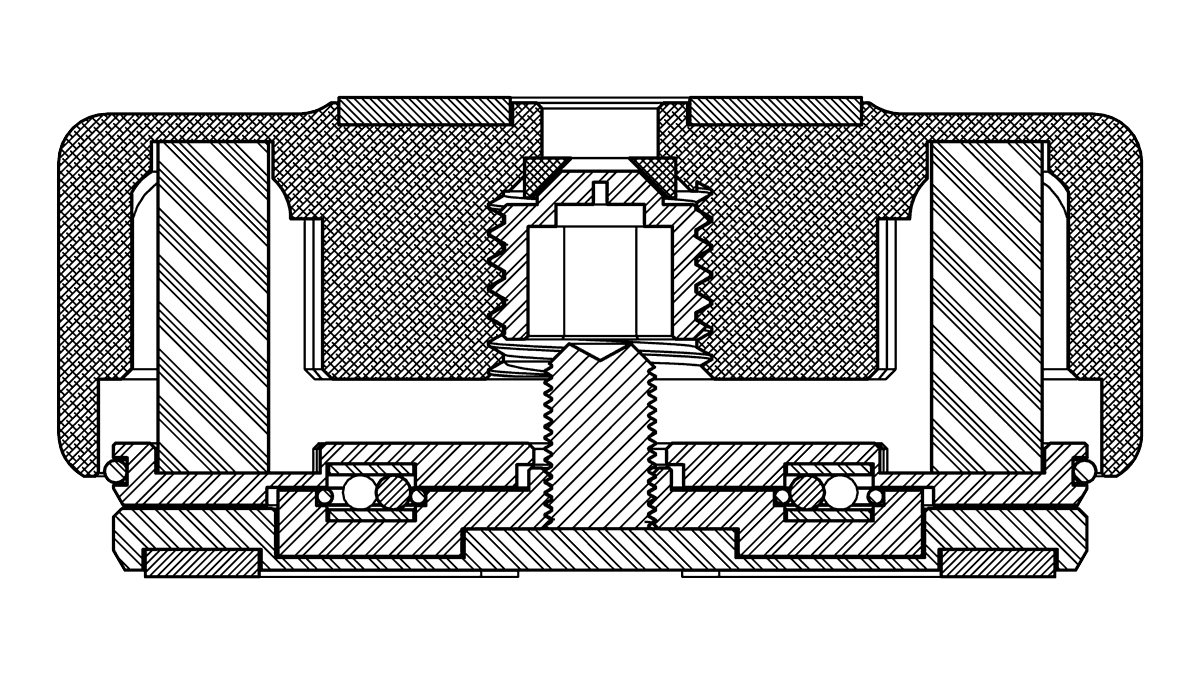

Toen het eenmaal gelukt was om een elastomeer met een lage vormfactor te gebruiken voor verticale isolatie, wilde men soortgelijke voordelen voor horizontale isolatie. Horizontaal georiënteerde elastomeren met een lage vormfactor en kogellagers werden ingebouwd om de horizontale isolatieprestaties verder te verbeteren.

Het gebruik van kogellagers voor horizontale isolatie is een bekend concept. In veel ontwerpen worden kogellagers tussen gebogen lagerbanen geplaatst[1].

Het ontwerp voor het onderste gedeelte van de Carbide voetstukken was anders: de lagerbanen waren vlak in plaats van gebogen. De horizontaal georiënteerde elastomeren werkten als sterk gedempte veren die het apparaat gecentreerd hielden als reactie op trillingen. Om vervorming en rolweerstand tot een minimum te beperken, werd zirkonia gekozen voor de lagers en gepolijst gehard verenstaal voor de loopbanen van de lagers.

Horizontale isolatie grafisch weergeven

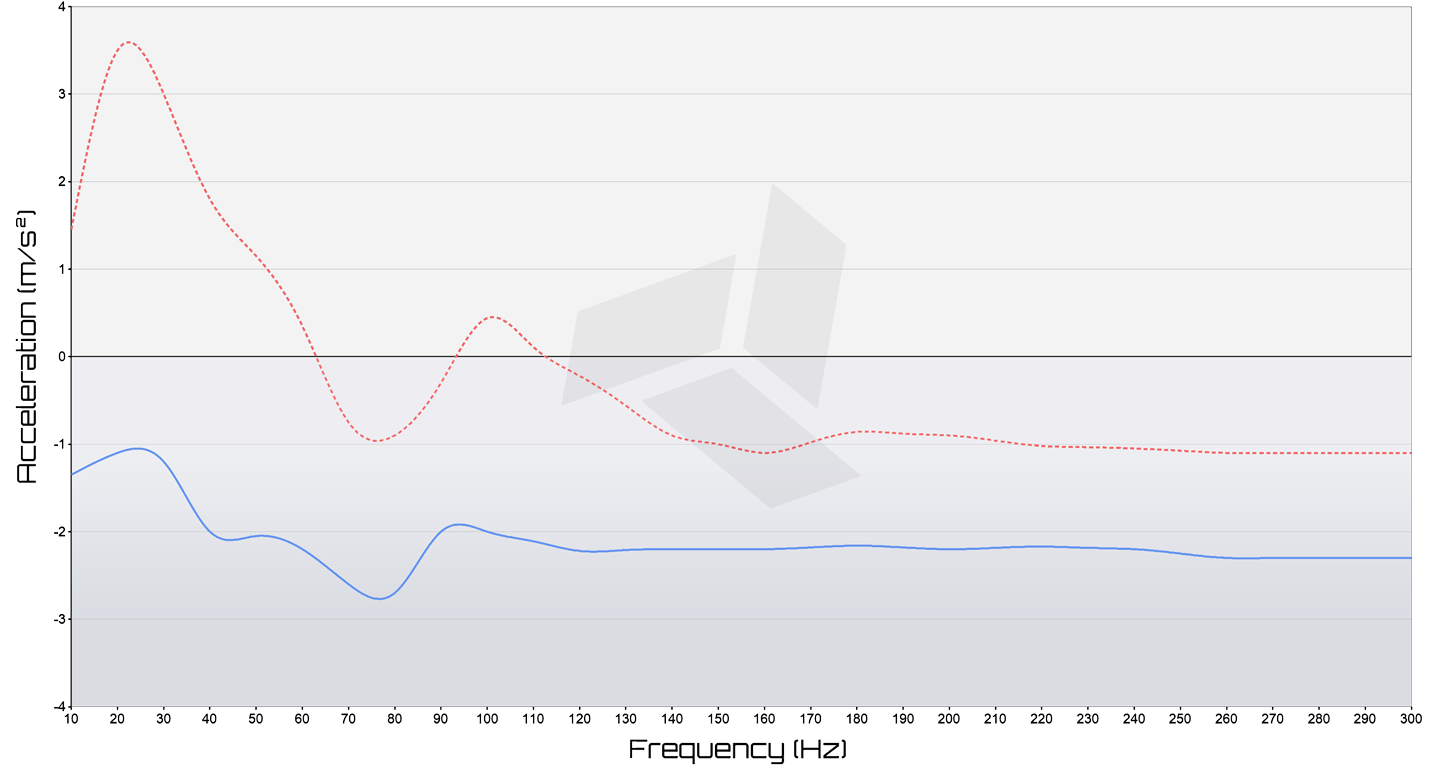

De voorwaartse en achterwaartse (Y-as) trillingsfrequentie werd ingesteld in stappen van 10 Hz tot 300 Hz. De spanningsuitvoer van beide sensoren werd bij elk interval uitgezet. De amplitude van de tafel werd aangepast om ervoor te zorgen dat de tafel sinusoïdaal trilde met een versnelling van ongeveer 4 m/s2.

Het aftrekken van de output van de sensoren leverde de transmissie van trillingen door de Carbide Base voetplaten op. Positieve waarden duidden op een versterking van de trillingen door het apparaat. Dit werd verwacht bij trillingsfrequenties rond de resonantiefrequentie van het apparaat. Negatieve waarden duiden op een vermindering van de trillingen die door de tafel gegenereerd worden. Met andere woorden, een gewenste isolatie van trillingen. Hoe negatiever de waarde, hoe groter de isolatie.

De rode lijn toont metingen met de Carbide Base voetplaten zonder kogellagers en horizontaal georiënteerde elastomeren. Alleen het ViscoRing™-elastomeer zorgde voor isolatie. De blauwe lijn toont metingen met de lagers en horizontale elastomeren op hun plaats. De integratie van kogellagers en horizontale elastomeren verbeterde de horizontale isolatieprestaties aanzienlijk. De vermindering van de trillingsamplitude was vooral uitgesproken rond de resonantiefrequentie, wat duidt op een hoger dempingsniveau.

Conclusie

Er zijn verschillende ontwerpkenmerken opgenomen in de Carbide Base voetplaten om betrouwbaar elastomeren met een lage vormfactor te gebruiken voor trillingsisolatie. Elastomeren gevormd in vormfactoren die voorheen als te instabiel werden beschouwd, werden voldoende stabiel gemaakt met een speciaal ontworpen behuizing. De extra combinatie van lagers en horizontaal georiënteerde elastomeren verbeterde de horizontale isolatie nog verder. Deze nieuwe functies werden later opgenomen in een aangevraagd octrooi.