伝送路回避

私たちの Carbide Base Diamondフッターを設計する一方で、伝送路回避の利点を定量化するための実験を行いました。

これは、湾曲したベアリング軌道面を転がるボールベアリングを利用した防振設計の性能を向上させるコンセプトです。

まず、伝送路回避の説明。

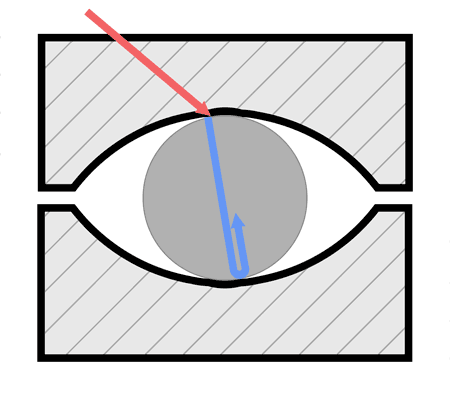

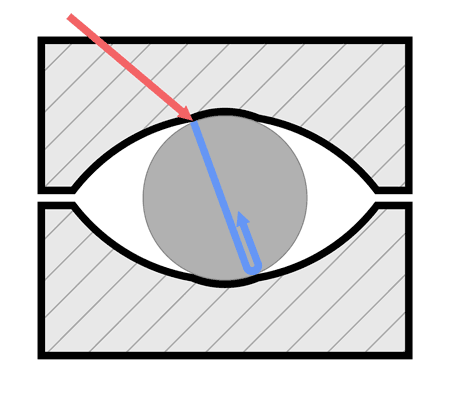

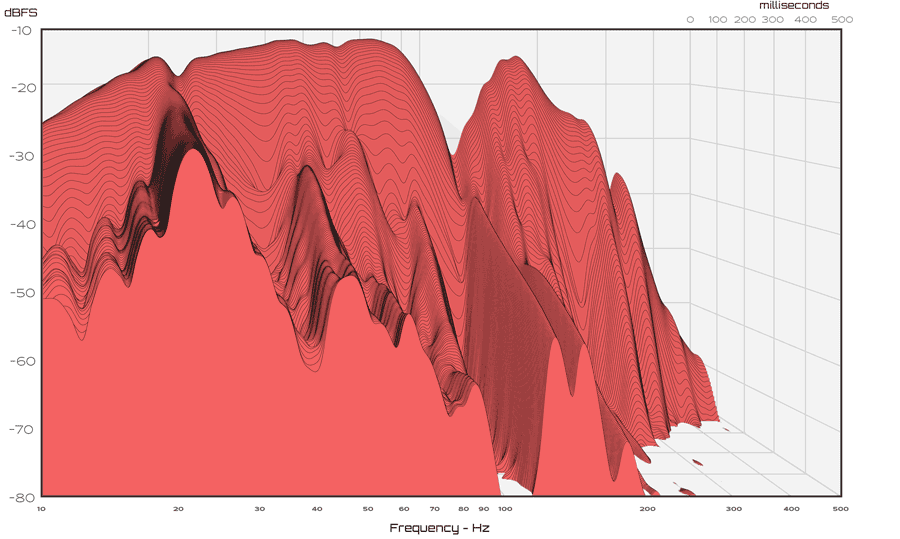

湾曲した軌道面を転がるボールベアリングに振動が加わると、音波の形をした振動エネルギーがベアリングに入る。

音波は、その瞬間、振動している軌道面に接触しているベアリング上の点から入射する。

音波がベアリングを横切った後、反対側に到達し、エネルギーの多くが反射して入射点に戻る。

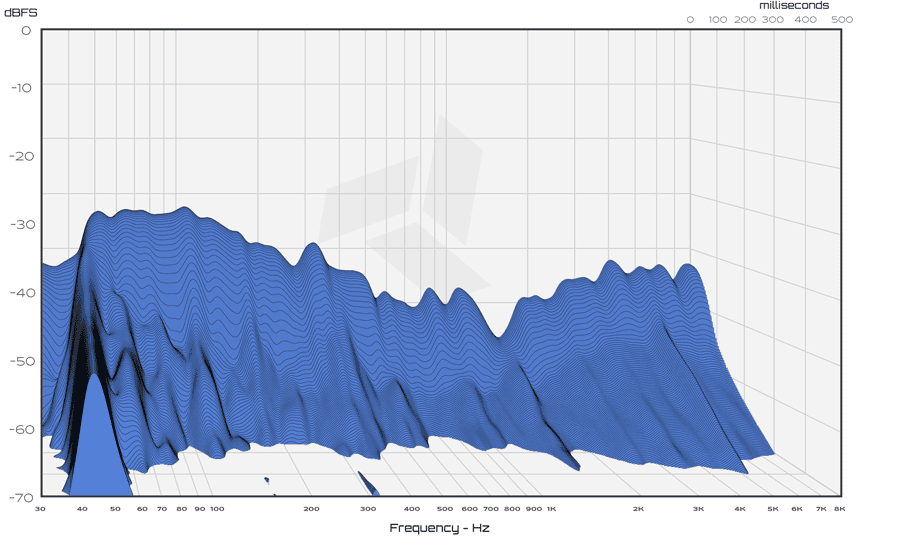

理論的に完全な曲線軌道面を転がるベアリングは、振動を受けても、常に妨げられない運動をする。

したがって、音波が反射して入射点に戻る頃には、ベアリングは音波が入射した瞬間の位置から回転している可能性が高いのです。

元の進入点がレースウェイ表面に接触しなくなるため、反射音波の出口経路が断たれる。

その後、音波は屈折してベアリング内部で分散し、最終的には熱として放散する。

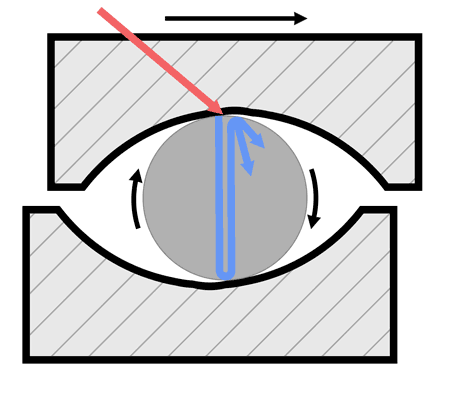

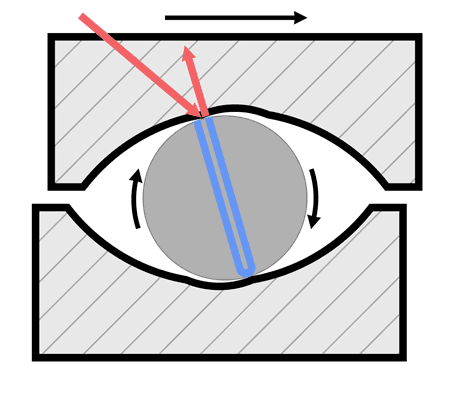

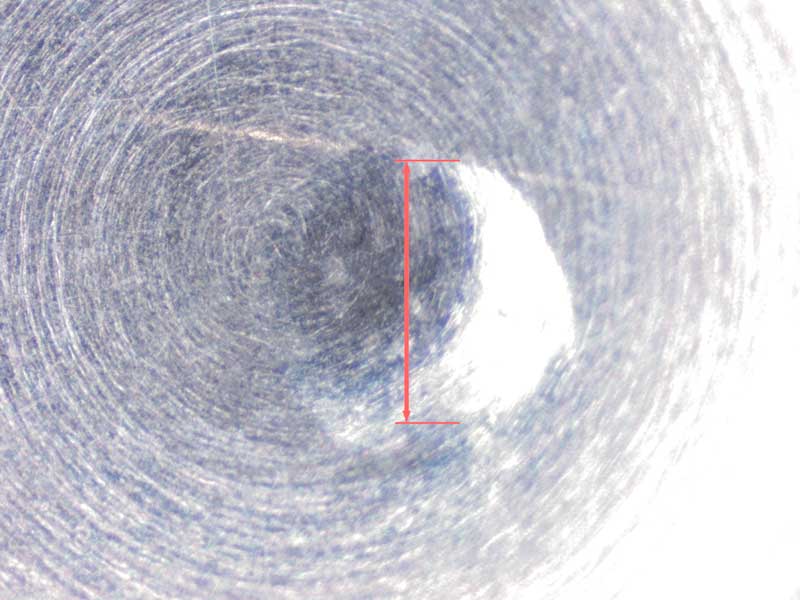

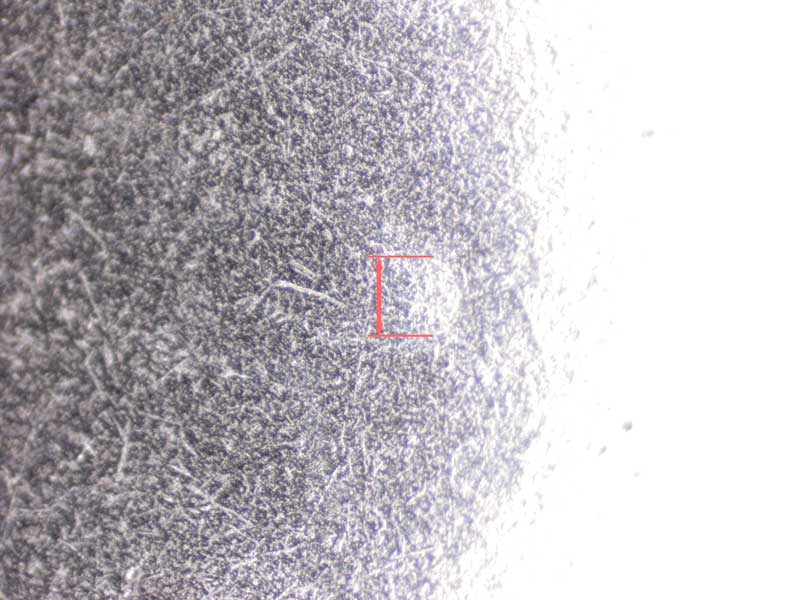

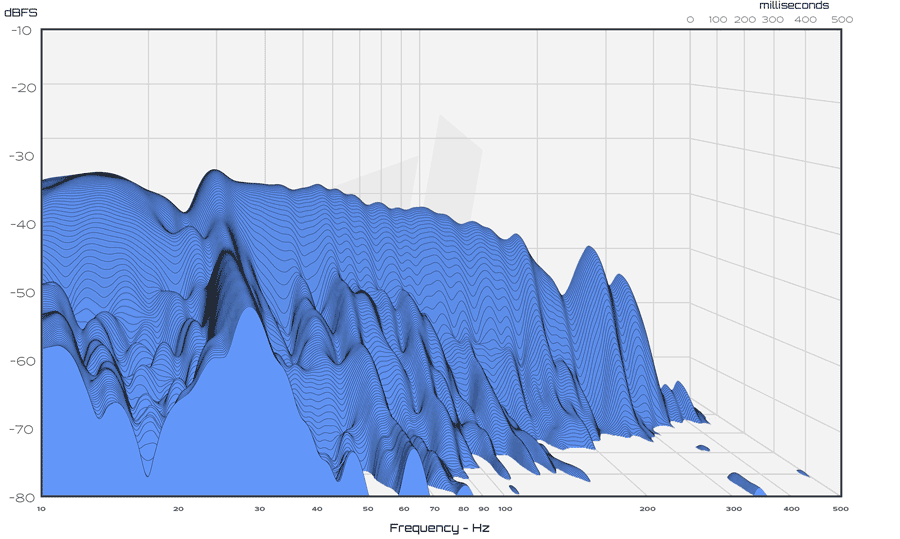

しかし、ベアリングの軌道面は決して完璧ではない。

ボールベアリングは、圧力を限りなく小さな点に集中させる。

この圧力は、十分な荷重がかかると必然的にベアリング軌道面に圧痕を生じさせる。

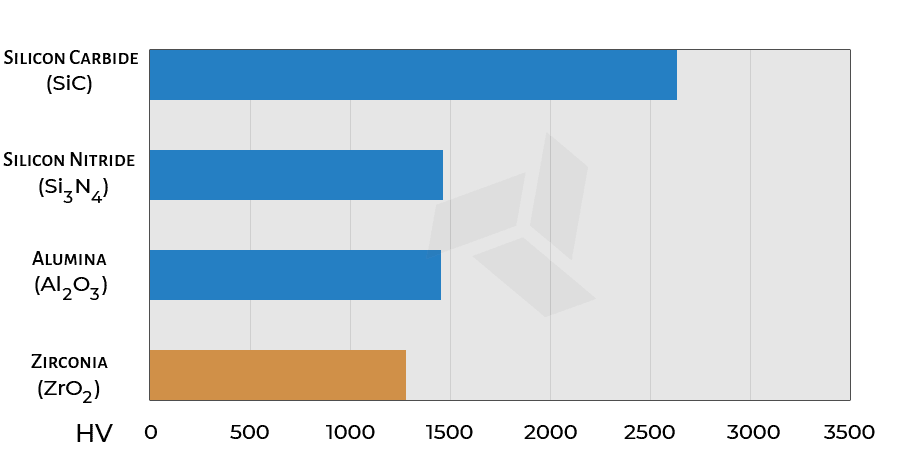

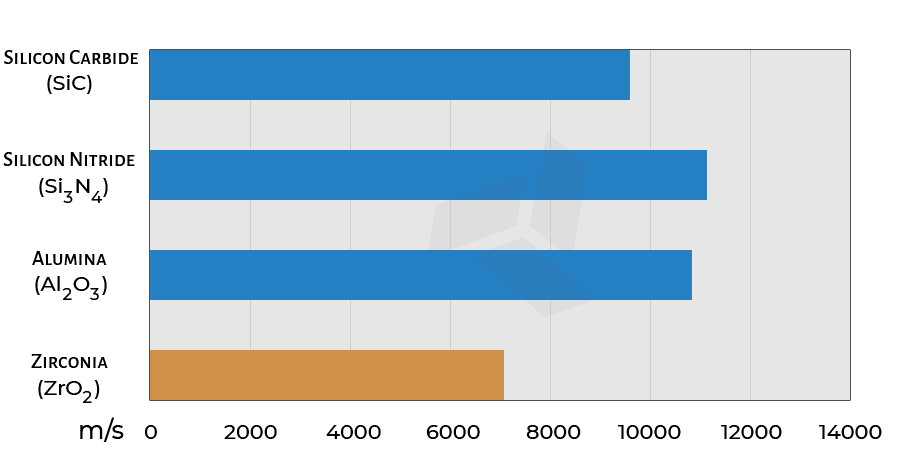

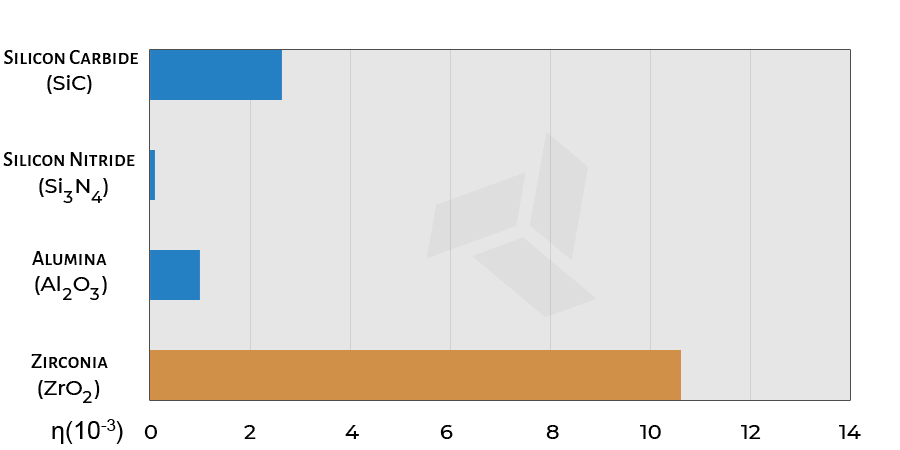

くぼみの直径は、可搬重量、ベアリングの半径、軌道面の曲率半径、軌道面の材料の硬さに依存します[1]。

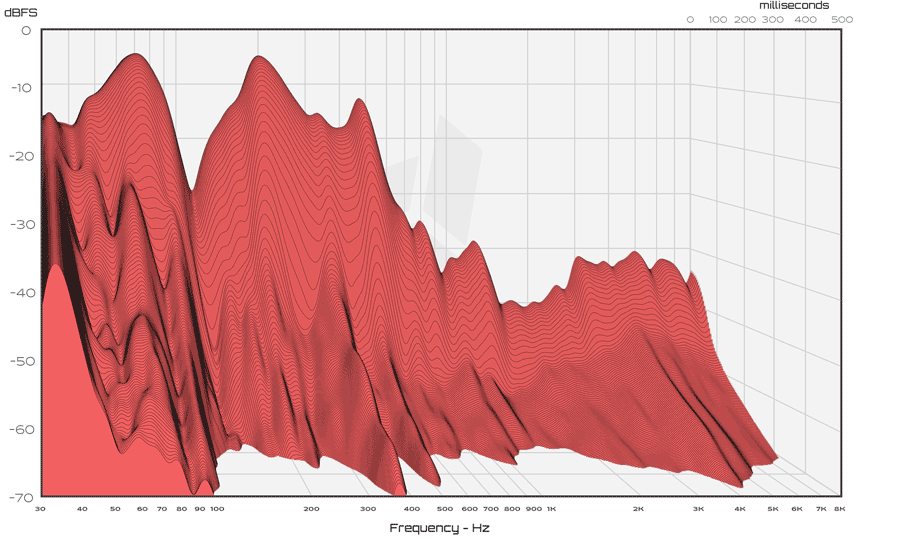

レースウェイ圧痕の悪影響

ベアリングの軌道面にくぼみがあると、2つの点で防振性能に悪影響を及ぼします:

- これは、ベアリングが軌道面内で動くために、より大きな力を必要とすることを意味する。

このため、デバイスが小振幅の振動に反応する能力が低下し、その結果、振動が分離される。 - ベアリングは、軌道面内で動く間、くぼみと持続的に接触している。

圧痕に接触している時間が、音波がベアリングを横切って再び戻ってくる時間よりも長ければ、反射した音波は圧痕に接触した場所から戻ってくることができます。